بخش چهارم _ مروری بر شرح فرآیند تقطیر

گردآورنده: مجید رعایایی

شرکت صنایع پاک فن بخار _ شرکت پاک انرژی فیدار

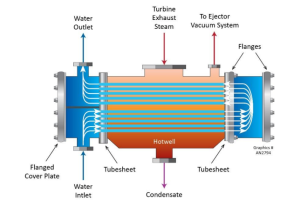

• چگالنده (Condenser)

نقش چگالنده در واقع تبدیل بخارات حاصل از عمل حرارت دهی به مخلوط، به مایع می باشد. این امر در اصطلاح میعان یا چگالش نامیده می شود و دستگاهی که در آن عمل مذکور انجام می شود چگالنده نام دارد. به طور کلی چگالنده ها به دو دسته اساسی تقسیم می شوند:

1٫ چگالنده های کامل (Total Condenser)

2٫ چگالنده های جزئی (Partial Condenser)

در صورتیکه تمام بخار بالای برج به مایع تبدیل شود و بخشی ازآن وارد برج شده و بخش دیگر وارد مخزن جمع آوری محصول گردد عمل میعان کامل (Total Condensation) انجام شده است. اما اگر بخشی از بخارات حاصل مایع شده و بخش دیگر به صورت بخار از کندانسور خارج شود به آن یک کندانسور جزئی گفته می شود. در کتب مرجع راهنمای انتخاب نوع کندانسور همراه با ضرایب انتقال حرارت کندانسور تهیه شده است.

برج های تقطیر با سینی کلاهکدار

در برج های تقطیر با سینی کلاهکدار ، تعداد سینیها در مسیر برج به نوع انتقال ماده و شدت تفکیک بستگی دارد. قطر برج و فاصله میان سینیها به مقدار مایع و گاز که در واحد زمان از یک سینی میگذرد، وابسته است. هر یک از سینیهای برج ، یک مرحله تفکیک است. زیرا روی این سینی ها ، فاز گاز و مایع در کنار هم قرار میگیرند و کار انتقال ماده از فازگازی به فاز مایع یا برعکس در هر یک از سینیها انجام میشود. برای اینکه بازدهیانتقال ماده در هر سینی به بیشترین حد برسد، باید زمان تماس میان دو فاز و سطحمشترک آنها به بیشترین حد ممکن برسد.

بخشهای مختلف برج تقطیر با سینی کلاهکدار

· بدنه و سینیها:جنس بدنه معمولا ازفولادریخته است. جنس سینیها معمولا ازچدناست. فاصله سینیها رامعمولا با توجه به شرایط طراحی ، درجه خلوص و بازدهی کار جداسازی بر میگزینند. دربیشتر پالایشگاههای نفت ، برای برجهای تقطیر به قطر 4ft فاصله میان 50 – 18 سانتیمتر قرار میدهند. با بیشتر شدن قطر برج ، فاصله بیشتری نیز برایسینیها در نظر گرفته میشود.

· سرپوشها یا کلاهک ها:جنس کلاهکها از چدن میباشد. نوع کلاهکها با توجهبه نوع تقطیر انتخاب میشود و تعدادشان در هر سینی به بیشترین حد سرعت مجاز عبورگاز از سینی بستگی دارد.

· موانع یا سدها:برای کنترل بلندی سطح مایع روی سینی ، به هر سینی سدی بنام “وییر” (Wier) قرار میدهند تا از پایین رفتن سطح مایع از حد معنی جلوگیری کند. بلندی سطح مایع در روی سینی باید چنان باشد که گازهای بیرون آمده از شکافهای سرپوشها بتوانند از درون آن گذشته و زمان گذشتن هر حباب به بیشترین حدممکن برسد. بر اثر افزایش زمان گذشتن حباب از مایع ، زمان تماس گاز و مایع زیاد شده ، بازدهی سینیها بالا میرود .

برج های تقطیر با سینی های مشبک

در برج های با سینی مشبک ، اندازه مجراها یاشبکهها باید چنان برگزیده شوند که فشار گاز بتواند گاز را از فاز مایع با سرعتی مناسب عبور دهد. عامل مهمی که در بازدهی این سینیها موثر است، شیوه کارگذاری آنها در برج است. اگر این سینی ها کاملا افقی قرار نداشته باشند، بلندی مایع در سطح سینی یکنواخت نبوده و گذر گاز از همه مجراها یکسان نخواهد بود.

خورندگی فلز سینی ها هم در این نوع سینی ها اهمیت بسیار دارد. زیرا بر اثر خورندگی، قطر سوراخ ها زیاد میشود که در نتیجه مقدار زیادی بخار با سرعت کم از درون آن مجاری خورده شده گذر خواهد کرد. و میدانیم که اگر سرعت گذشتن گاز از حد معینی کمتر گردد، مایع از مجرا به سوی پایین حرکت کرده بازدهی کار تفکیک کاهش خواهد یافت .

برج های تقطیر با سینی های دریچه ای

این نوع سینی ها مانند سینیهای مشبک هستند. با این اختلاف که دریچهای متحرک روی هر مجرا قرار گرفته است. در صنعت نفت ، دو نوع از این سینی ها بکار میروند :

1٫ انعطاف پذیر :همانطور که از نام آن برمیآید، دریچهها میتوانند بین دو حالت خیلی باز یا خیلی بسته حرکت کنند .

2٫ صفحات اضافی:در این نوع سینی ها ، دو دریچه یکی سبک که در کف سینی قرار میگیرد و دیگری سنگین که بر روی سه پایهای قرار گرفته ، تعبیه شده است. هنگامی کهبخار کم باشد، تنها سرپوش سبک به حرکت در میآید. اگر مقدار بخار از حد معینی بیشتر باشد، هر دو دریچه حرکت میکنند .

مقایسه انواع گوناگون سینی ها

در صنعت نفت ، انواع گوناگون سینیها در برجهای تقطیر ، تفکیک و جذب بکار برده میشوند. ویژگیهایی که در گزینش نوع سینی برای کار معینی مورد توجه قرار میگیرد، عبارت است از: بازدهی تماس بخار و مایع ،ظرفیت سینی ، افت بخار در هنگام گذشتن از سینی ، زمان ماندن مایع بر روی سینی ،مشخصات مایع و … . چون در صنعت بیشتر سینیهای کلاهکدار بکار برده میشوند، برای مقایسه مشخصات سینیهای دیگر ، آنها را نسبت به سینیهای کلاهکدار ارزیابی میکنند .

واحد تقطیر میعانات گازی ( Condensate Distillation Unit )

• میعانات گازی ورودی به واحد تقطیر در یک سری مبدلهای حرارتی با جریان های گرم موجود در واحد تبادل حرارت کرده و گرم می شود سپس به برج تفکیک اولیه وارد شده که مخلوط گاز مایع و نفتای سبک از بالای برج و مواد سنگین تر از پایین برج جدا می شوند.

• این جریان ها در کوره ومبدلهای حرارتی مجددا گرمتر شده و در برجهای تفکیک بعدی به گاز مایع ، نفتا ، نفت سفید ، گازوئیل و ته مانده برج تقطیر ( Residue ) تفکیک می شود .

• محصولات بدست آمده در این واحد جهت تصفیه و ارتقاء کیفیت به واحد های پایین دستی ارسال می شود.

• ته مانده برج تقطیر ( Residue ) به مخزن محصول ارسال میشود این ماده به عنوان نفت کوره یا برای خوراک برخی واحدهای تبدیل پالایشگاهی به فروش می رسد.

1 دیدگاه. ارسال دیدگاه جدید

بسیار مفید و کاربردی بود، سپاس از جناب دکتر رعایایی عزیز🌹